Sposób zamykania oraz otwierania włazu determinuje wiele jego cech technicznych i użytkowych. Bardzo często bowiem rodzaj zamknięcia bezpośrednio wpływa na odporność ciśnieniową włazu, a także na komfort jego bieżącego użytkowania. Warto przyjrzeć się bliżej rodzajom zamknięć włazów nierdzewnych, a także poznać ich wady, zalety oraz zwyczaje dotyczące stosowania.

Wśród włazów zbiornikowych dominują trzy rodzaje zamknięć: pokrętłowe, zaciskowe (z obejmą clamp) oraz zasuwowe. Każde z nich posiada swoje charakterystyczne cechy, które warto poznać i mieć na uwadze przy wyborze odpowiedniego modelu włazu.

Zamykanie włazów przy pomocy pokręteł to dominująca praktyka wśród bezciśnieniowych i ciśnieniowych pokryw zbiornikowych. Śmiało można zaryzykować stwierdzenie, iż 90% włazów wyposażonych jest właśnie w tego typu rodzaj zamknięcia – zatem można je spotkać we włazach o wszystkich dostępnych kształtach (okrągłych, owalnych i prostokątnych).

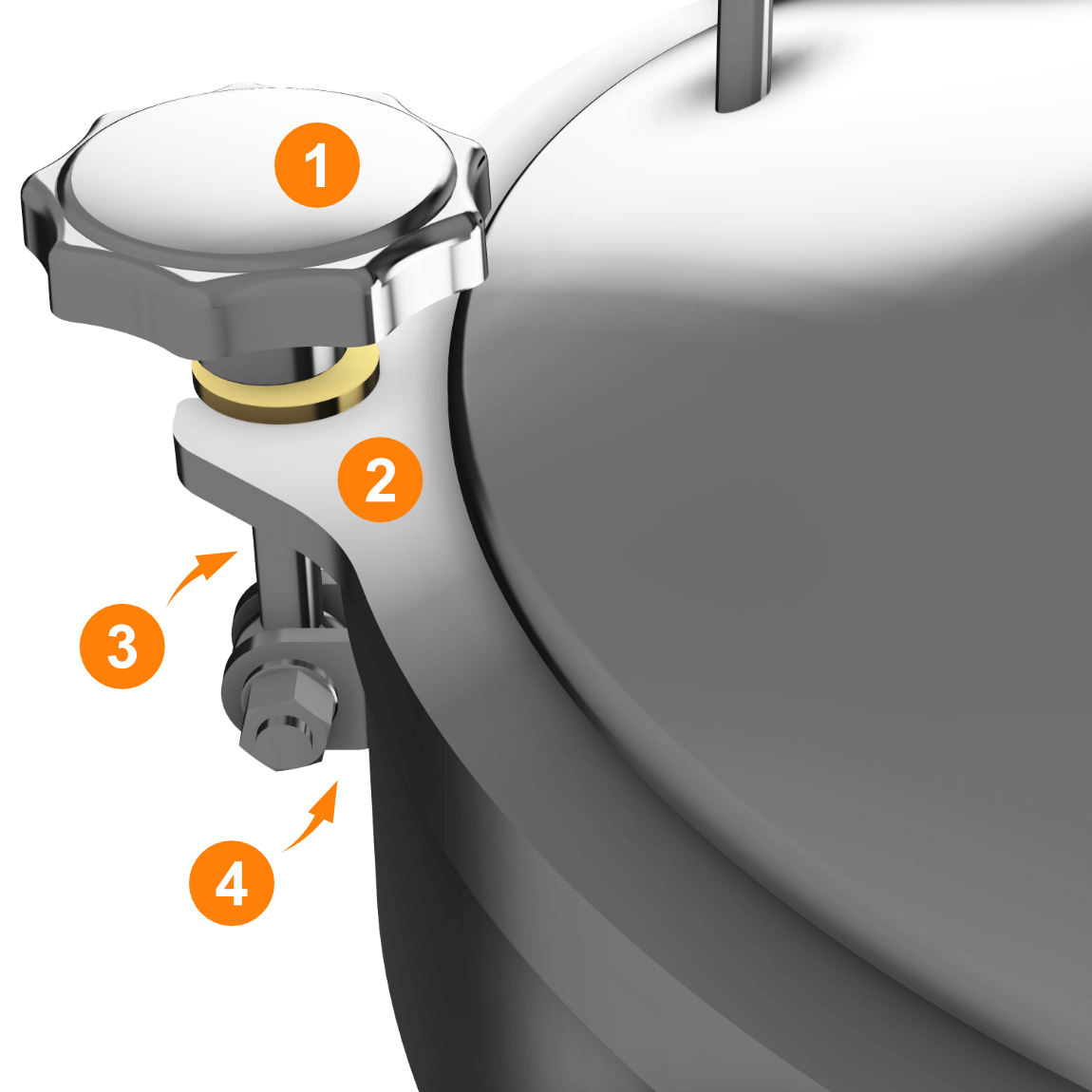

Rozwiązanie pokrętłowego zamykania włazu opiera się na docisku pokrywy do kołnierza włazu poprzez jedno lub więcej pokręteł, których trzpienie połączone są z trwale zainstalowanym gniazdem na ramie włazu. Pomiędzy kołnierzem (ramą) a pokrywą włazu znajduje się elastyczna uszczelka, która zapewnia hermetyczność całej konstrukcji.

Elementy zamknięcia pokrętłowego okrągłego włazu zbiornikowego:

Zamknięcie pokrętłowe w przypadku włazów okrągłych i prostokątnych opiera się na dokładnie tej samej zasadzie. Sytuacja wygląda nieco inaczej dla włazów owalnych, które w przeważającej części posiadają pokrywę otwieraną do wewnątrz zbiornika (a nie na zewnątrz - tak, jak ma to miejsce w przypadku większości włazów okrągłych i prostokątnych).

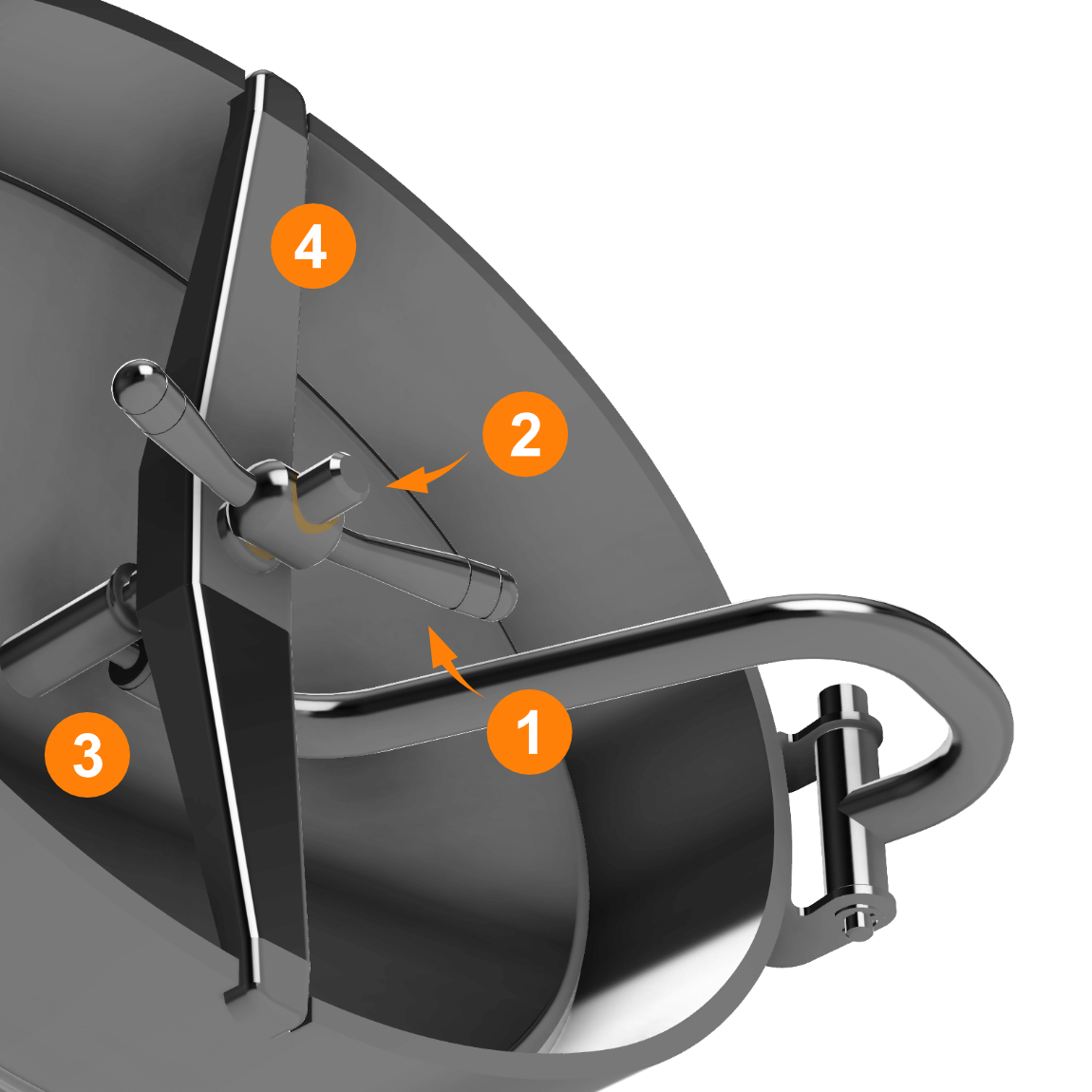

Elementy zamknięcia pokrętłowego owalnego włazu zbiornikowego:

W odróżnieniu od zamknięcia pokrętłowego włazu okrągłego lub prostokątnego, zamknięcie przy pomocy pokrętła włazu owalnego otwieranego do wewnątrz posiada charakterystyczny element w postaci poprzecznej belki. Element ten odpowiada za docisk pokrywy od wewnątrz zbiornika oraz za stabilność jej położenia przy poprawnie zamkniętym otworze.

Pokrętła do włazów występują zazwyczaj z gwintami: M10, M14 oraz M16. Niektóre modele przewidują również użycie pokręteł z gwintami M8 oraz M22.

Wśród pokręteł dla włazów zbiornikowych przeważają dwa materiały: tworzywo sztuczne oraz stal nierdzewna. Zastosowanie jednego lub drugiego materiału uzależnione jest przede wszystkim od charakterystyki instalacji oraz sposobu użytkowania włazu.

Pokrętła z tworzywa sztucznego stosowane są przede wszystkim w instalacjach, w których nie występują wysokie temperatury oraz agresywne media (płyny lub gazy). Zaleca się, aby pokręteł plastikowych używać w instalacjach, w których temperatura robocza nie przekracza 70°C, a także nie występują wyjątkowo rygorystyczne wytyczne w kwestii higieny. Pokrętła z tworzywa sztucznego posiadają zazwyczaj mosiężną, wewnętrznie gwintowaną wstawkę.

Pokrętła ze stali nierdzewnej (INOX) cechują się zazwyczaj gładką powierzchnią oraz przede wszystkim lepszą odpornością chemiczną i temperaturową. Z tego względu stosowane są w bardziej wymagających instalacjach. Pokrętła INOX występują zazwyczaj w dwóch opcjach:

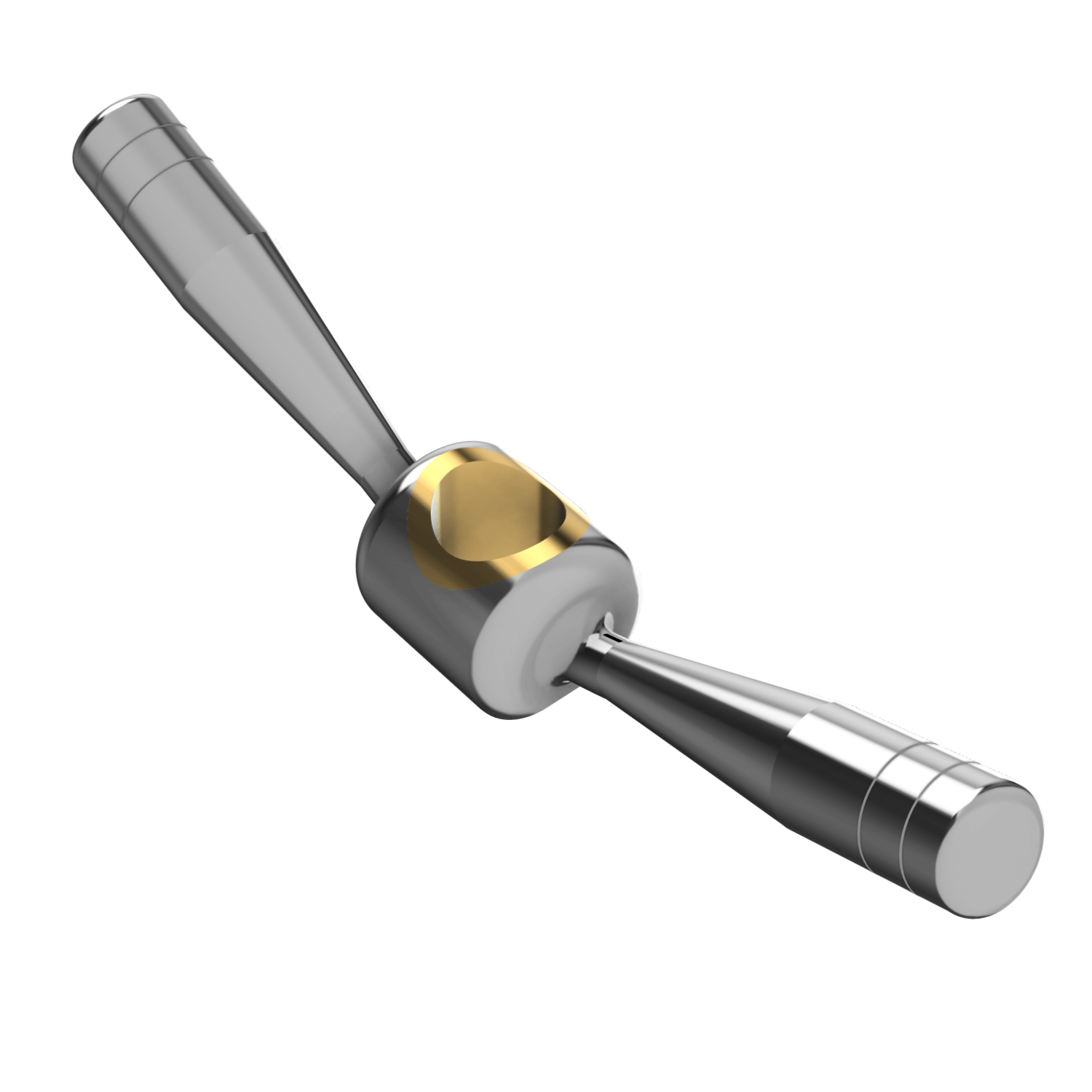

Zastosowanie we włazie pokręteł w wersji okrągłej lub dwuramiennej determinowane jest zarówno samą konstrukcją włazu, jak i spodziewaną charakterystyką użytkowania. Przykładowo: włazy owalne wyposażane są przede wszystkim w dwuramienne pokrętła nierdzewne, aby zapewnić dostatecznie silny docisk, a także ułatwić operatorowi otwieranie oraz zamykanie pokrywy, gdy ta znajduje się w bocznej części zbiornika.

Na odporność ciśnieniową włazu wpływ ma kilka czynników – między innymi grubość ścianki kołnierza czy budowa pokrywy. Jednak istotnym elementem determinującym odporność ciśnieniową włazów okrągłych jest również ilość zainstalowanych pokręteł.

W przypadku wielu modeli, ogólna odporność ciśnieniowa włazu rośnie wraz z ilością punktów docisku (pokręteł), które wpływają na szczelność całej konstrukcji. Zatem przykładowo, ten sam model i wymiar włazu okrągłego wyposażony:

Ważne: powyższe dane mają za zadanie jedynie obrazować zależność – dokładna specyfikacja ciśnieniowa przedstawiona jest każdorazowo w konfiguracji modelu.

|

Zalety |

Wady |

|

+ popularny rodzaj zamknięcia, stosowany w wielu włazach |

- w przypadku większej ilości pokręteł, otwieranie i zamykanie włazu jest czasochłonne |

|

+ możliwość doboru odpowiedniego materiału pokrętła do aplikacji (na przykład: tworzywo sztuczne lub INOX) |

- konieczne jest zapewnienie docisku wszystkich pokręteł, aby zachować dostateczną szczelność włazu |

|

+ dostępne różne kształty i wymiary pokręteł |

|

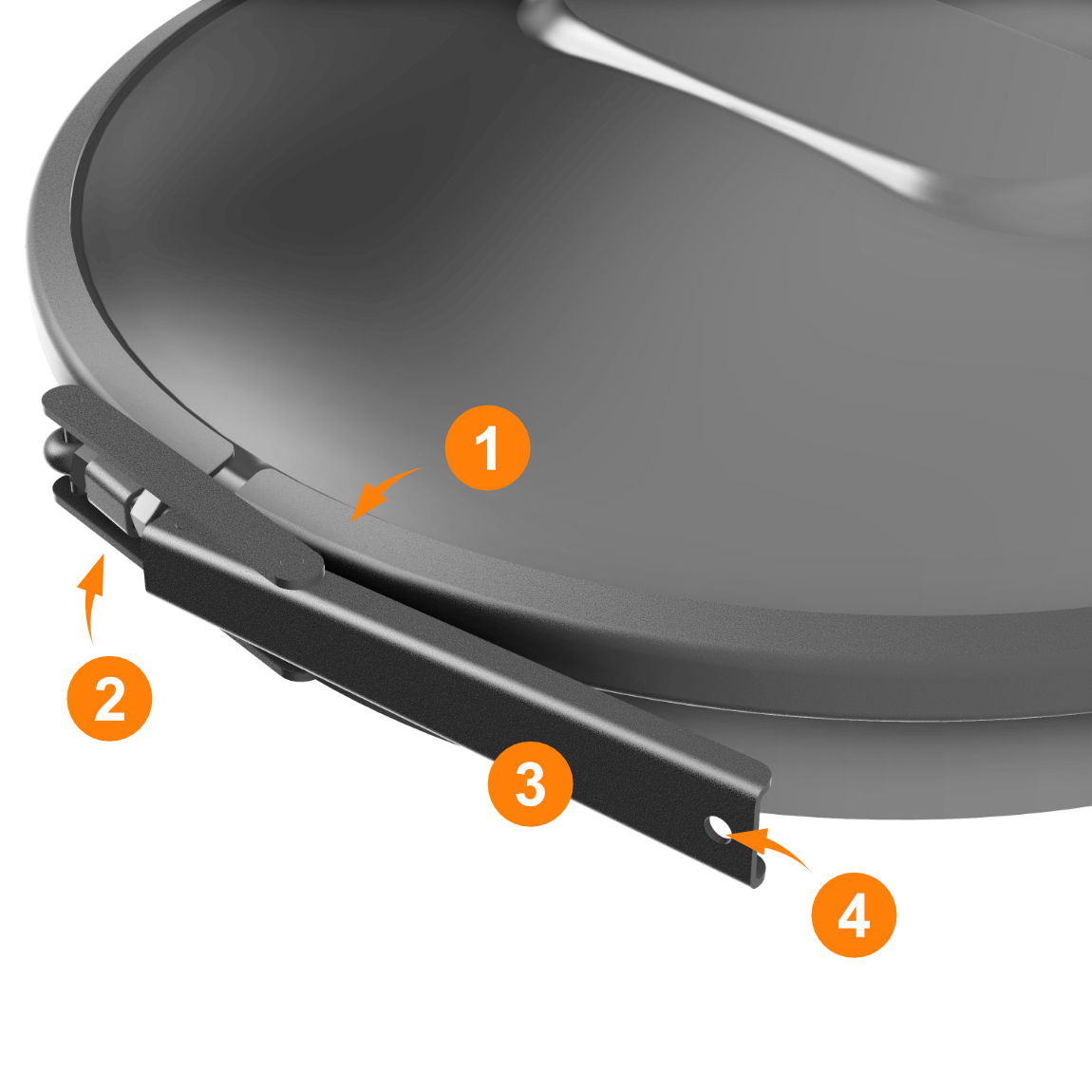

Drugim, również popularnym rodzajem zamknięcia włazu rewizyjnego jest zacisk przy pomocy obejmy (clamp). Rozwiązanie to polega na połączeniu pokrywy włazu, kołnierza oraz znajdującej się pomiędzy nimi pokrywy przy pomocy dedykowanej, stalowej opaski, która zaciskana jest na całym obwodzie włazu.

W odróżnieniu od zamknięcia pokrętłowego (gdzie ilość punktów docisku może się znacząco różnić w zależności od modelu włazu), przy zamknięciu clamp występuje tylko jedna obejma, która odpowiada za szczelność całej konstrukcji. Co istotne – zamknięcie zaciskowe (clamp) występuje tylko w przypadku włazów okrągłych do montażu górnego.

Elementy zamknięcia zaciskowego (clamp) włazu zbiornikowego:

Otwieranie włazu clamp odbywa się poprzez odsunięcie (uwolnienie) zacisku, a tym samym poluzowanie obejmy na całym obwodzie konstrukcji. Obejma w stanie otwartym może zostać łatwo odseparowana od reszty włazu, umożliwiając tym samym swobodne odsunięcie pokrywy. Zamykanie otworu odbywa się natomiast poprzez:

Bardzo często dźwignie obejm włazów clamp wyposażone są w zawleczkę zabezpieczającą, która zapobiega niekontrolowanemu uwolnieniu zacisku (co mogłoby skutkować rozszczelnieniem włazu).

Ze względu na niewielką wysokość obejmy zaciskowej, włazy wyposażone w tego typu zamknięcie doskonale spisują się w zbiornikach paletowych, transportowych oraz takich, gdzie pożądana jest możliwie najmniejsza całkowita wysokość włazu. W przypadku tych zbiorników, właz z niskim kołnierzem jest jednym z kluczowych elementów umożliwiających składowanie pionowe zbiorników (stawianie jednego tanku na drugim).

Zamknięcie zaciskowe zapewnia ponadto dobrą odporność ciśnieniową. Większość modeli włazów rewizyjnych clamp cechuje się bowiem odpornością od 0.5 bar do nawet 2.0 bar (dokładna specyfikacja zależna od modelu włazu). Cecha ta sprawia, że włazy clamp mogą bezpiecznie pracować w instalacjach, w których występuje ryzyko pojawienia się niewielkiego ciśnienia. Włazy z zamknięciem clamp występują ponadto w szerokiej gamie wymiarowej (dostępne są modele od DN150 do DN1400).

|

Zalety |

Wady |

|

+ dobra odporność ciśnieniowa włazu |

- konieczność użycia dużej siły do zamknięcia włazu |

|

+ możliwość szybkiego uwolnienia pokrywy |

- obejma clamp jest zazwyczaj dedykowana do konkretnego modelu |

|

+ niska budowa włazu (pożądane w przypadku zbiorników transportowych) |

|

|

+ szczelność zamknięcia na całym obwodzie włazu |

|

Nieco mniej popularnym rodzajem zamknięcia włazów jest zamknięcie zasuwowe (inaczej zwane gilotynowym). Zamknięcie tego typu stosowane jest przede wszystkim w dużych włazach prostokątnych, które montuje się w bocznych poszyciach zbiorników i silosów.

Zamknięcie włazu w postaci zasuwy opiera się na dodatkowej, wyciągniętej ku górze ramie, która stanowi zakres przemieszczania się pokrywy. Zarówno podnoszenie, jak i opuszczanie pokrywy odbywa się w osi pionowej i może być dokonywane:

W niektórych przypadkach pokrywa włazu może zostać również dociśnięta do kołnierza włazu przy pomocy pokręteł znajdujących się na jej obwodzie, celem zapewnienia szczelności konstrukcji.

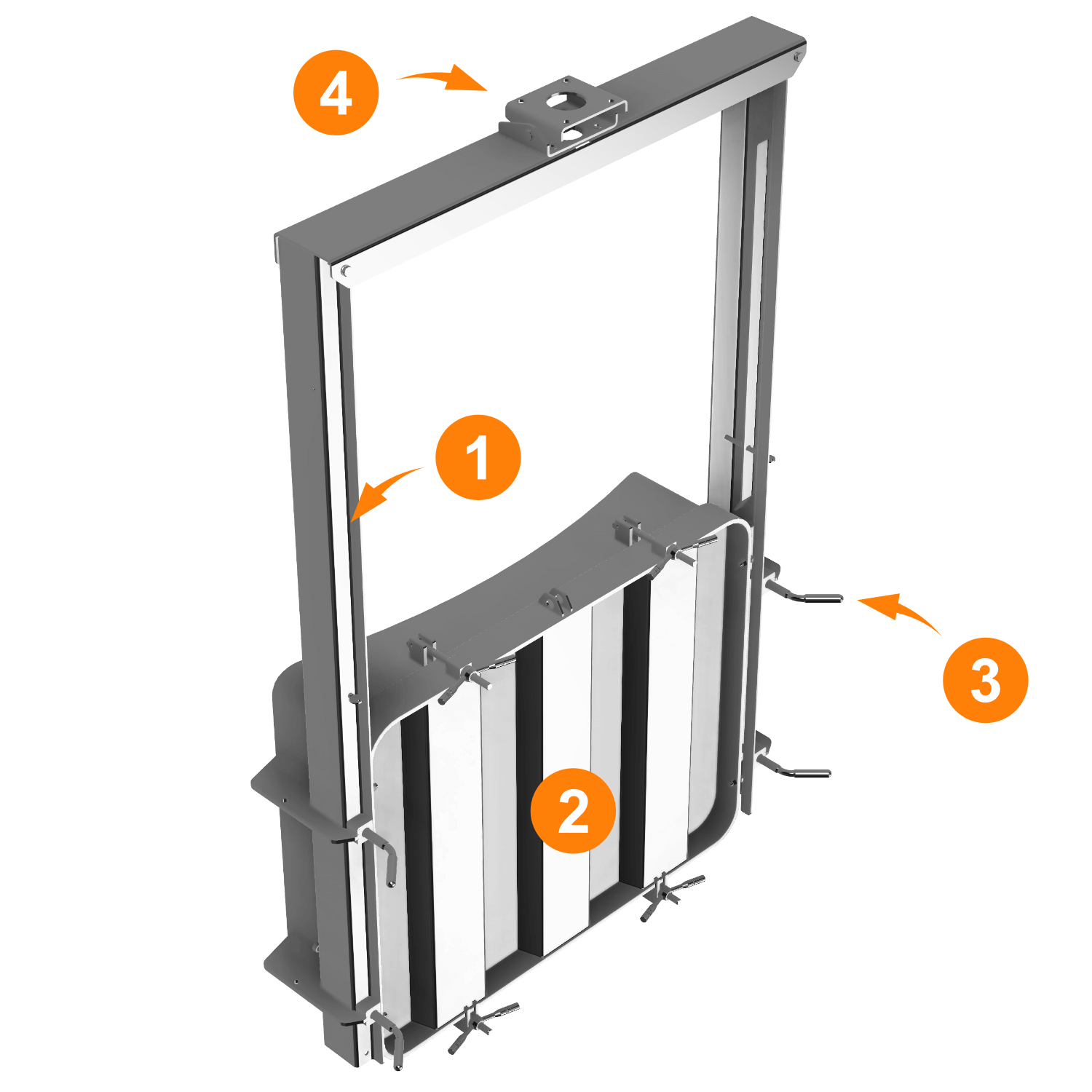

Elementy zamknięcia zasuwowego (gilotynowego) włazu zbiornikowego:

Włazy z zamknięciem zasuwowym stosowane są przede wszystkim w zbiornikach i silosach, w których wymagana jest instalacja pokrywy dużego otworu rewizyjnego, zaś same drzwi włazu są często otwierane i zamykane. Doskonale zatem sprawdzają się jako włazy montowane w dolnej części poszycia bocznego w zbiornikach procesowych, których zawartość musi być często ręcznie opróżniana (na przykład z pozostałości poprodukcyjnych).

|

Zalety |

Wady |

|

+ ergonomiczny sposób otwierania włazu z ciężką pokrywą |

- rama włazu oraz pokrywa wymagają częstego monitorowania czystości i stanu technicznego |

|

+ możliwość montażu siłownika do automatycznego unoszenia i opuszczania pokrywy |

|

Używamy cookies